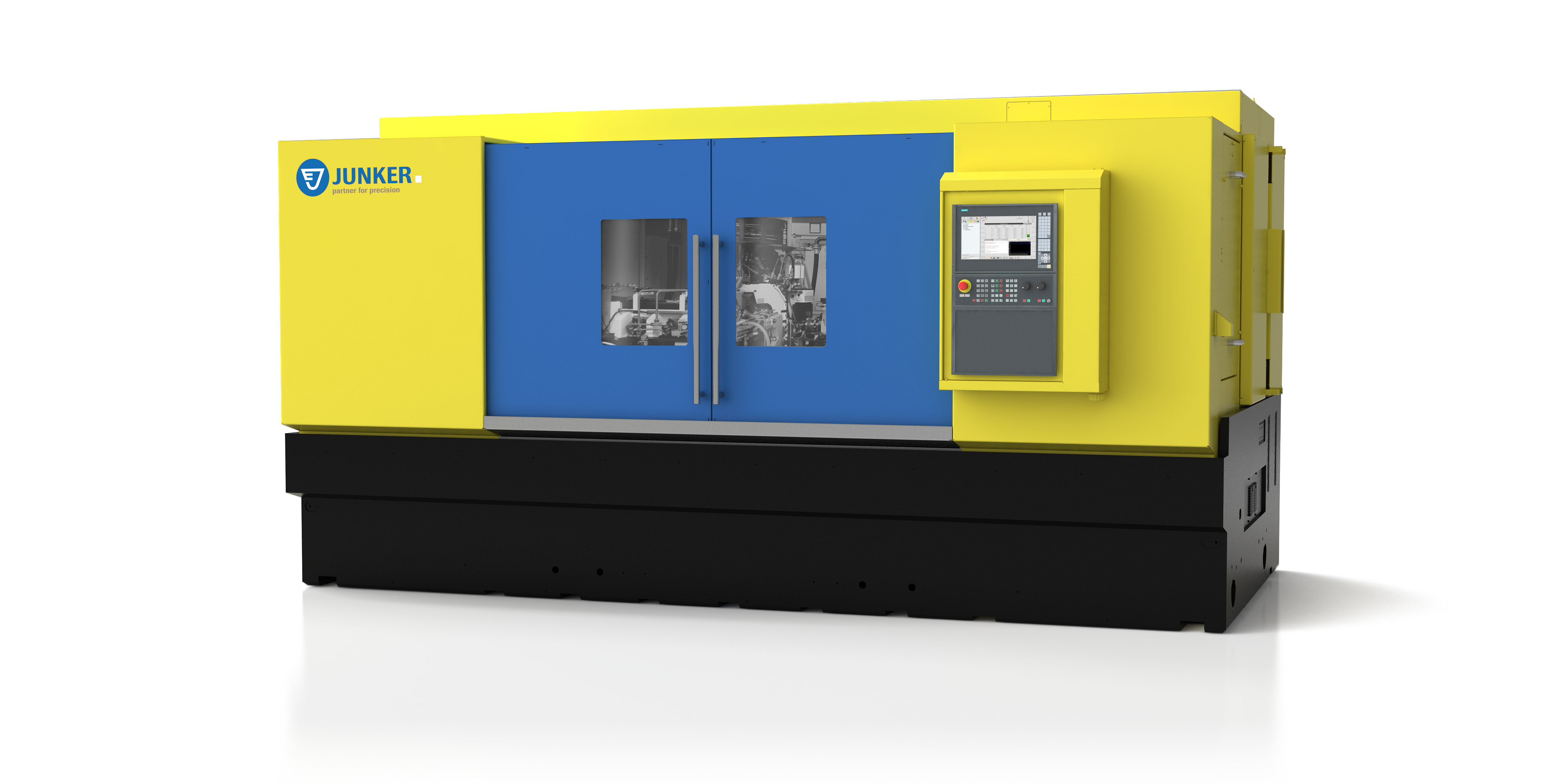

JUCRANK - Unrundschleifmaschinen

Exakt in einer Einspannung

Die Unrundschleifmaschine JUCRANK erledigt sämtliche Schleifaufgaben an Kurbelwellen. Durch das Pendelhubschleifen in einer Einspannung und dem produktiven Maschinenkonzept werden maximale Genauigkeiten und schnelle Taktzeiten erreicht. Optimale Maßhaltigkeit und hohe Prozesssicherheit werden unter anderem durch Inprozess-Messungen gewährleistet.

Auf unterschiedlich großen Plattformen ist das Vor- und Fertigschleifen von Kurbelwellen in allen Losgrößen realisierbar. Für Haupt-, Hub- und Passlager ist das Schleifen vielfältiger geometrischer Formen sowie die Planflächen- und Radienbearbeitung möglich. Auf die vielseitige und produktive Unrundschleifmaschine JUCRANK vertrauen weltweit namhafte Motorenhersteller.

Highlights

- Hohe Prozesssicherheit durch Komplettbearbeitung in einer Einspannung

- Beste Schleifqualität aufgrund automatischer Kompensation von Störgrößen

- Hohe Maßhaltigkeit durch Inprozess-Messsystem

- Flexibel einsetzbar für verschiedene Zylinderzahlen durch Umstellen per CNC

- Extreme Laufruhe dank Schleif- und Werkstückspindeln mit Direktantrieb

- Optimale Abstützung infolge nachlaufender Dreipunkt-Lünette

-

Schleifverfahren

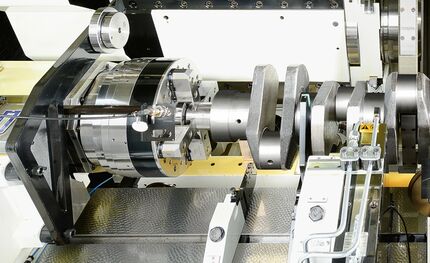

Das Pendelhubverfahren ermöglicht das Vor- und Fertigschleifen von Kurbelwellen in einer Einspannung. Die Kurbelwelle rotiert um ihre Mittelachse und die Schleifscheibe folgt der Kreisbewegung des Hublagers durch Interpolation der Werkstückspindel (C-Achse) mit der Schleifspindel (X-Achse).

Um eine hohe Rundlaufqualität zu erreichen, werden Kurbelwellen häufig mit Lünetten abgestützt. Durch das Vorschleifen werden etwaige Härtespannungen freigesetzt und ein Inprozess-Messsystem liefert Korrekturdaten für das Fertigschleifen.

-

-

Achsparallel

-

Die Schleifscheiben und das Werkstück sind achsparallel angeordnet, sodass die Lager im Geradeinstechschleifen bearbeitet werden. Um die Lager mit geometrischen Formen zu versehen, werden die Schleifscheiben abgerichtet.

-

mit Verstellachse (WK-Achse)

-

Flexibler wird das Pendelhubverfahren durch eine Neuentwicklung von JUNKER: Die WK-Achse. Im µ-Bereich schwenkt sie während des Schleifens die Schleifspindel, an der schmale Schleifscheiben montiert sind. Vorteil: Jedes Haupt- und Hublager kann mit einer eigenen Profilform versehen werden – mit Konizitätsausgleich und ohne Scheibenwechsel.

Sonderlösungen

Großkurbelwellen

Die JUCRANK 8 schleift Kurbelwellen mit einem Umlaufdurchmesser von 470 mm und einer Einspannlänge von bis zu 4800 mm komplett in einer Einspannung. Die Kurbelwelle wird von CNC-gesteuerten Lünetten abgestützt, nach dem Vorschleifen vermessen und mithilfe der WK-Achse gezielt fertiggeschliffen – so verlassen nur Gutteile die Maschine.

Gebrauchte Kurbelwellen

Besonders nachhaltig: Gebrauchte Kurbelwellen können nachgeschliffen werden. In einem automatischen Arbeitsablauf werden dazu die Kurbelwellen vermessen und anschließend nachgeschliffen.

Kühlmittelnachführung

Bei großen Schleifscheiben fährt eine CNC-gesteuerte Kühlmittelzufuhr die Bewegung der Hublager in gleichbleibendem Abstand nach. Das garantiert eine optimale Kühlung, weil das Kühlmittel permanent auf die Schleifzone gerichtet ist.

- Bitte wählen

Technische Daten: JUCRANK 1S

- Anzahl Schleifspindelstöcke

- 1

- Schleiflänge

- 150 mm

- Einspannlänge

- 150 mm

- Spitzenhöhe

- 100 mm

- Werkstückgewicht

- 5 kg

- Schleifscheibendurchmesser (max.)

- 350 mm

- Umlaufdurchmesser

- 80 mm

- BxTxH mm (ohne Peripherie)

- 1800 x 2500 x 2100

- Gesamtgewicht

- 10.000 kg

Lieferbare Schleifspindelstockvarianten JUCRANK 1S

-

/10

/10 -

/20

/20 -

/50

/50

Technische Daten: JUCRANK 3S

- Anzahl Schleifspindelstöcke

- 1

- Schleiflänge

- max. 800 mm

- Einspannlänge

- max. 800 mm

- Werkstückgewicht

- max. 80 kg

- Schleifscheibendurchmesser (max.)

- 400/500 mm

- Umlaufdurchmesser

- max. 290 mm

- BxTxH mm (ohne Peripherie)

- 3250 x 2250 x 2200

Lieferbare Schleifspindelstockvarianten JUCRANK 3S

-

/10

/10 -

/20

/20 -

3000/50

3000/50 -

/50S

/50S -

/60

/60

Technische Daten: JUCRANK 6S

- Anzahl Schleifspindelstöcke

- 1

- 2

- Schleiflänge

- 1000 mm

- 750mm

- Einspannlänge

- 1200 mm

- Spitzenhöhe

- 170 mm

- Werkstückgewicht

- 150 kg

- Schleifscheibendurchmesser (max.)

- 500/700 mm

- Umlaufdurchmesser

- 280/320 mm

- BxTxH mm (ohne Peripherie)

- 4100 x 3750 x 2450

- Gesamtgewicht

- 21.000 kg

- 25.000 kg

Lieferbare Schleifspindelstockvarianten JUCRANK 6S

-

/10

/10 -

/13

/13 -

/20

/20 -

/50

/50 -

/50S

/50S -

/60

/60

Technische Daten: JUCRANK 6L

- Anzahl Schleifspindelstöcke

- 1

- 2

- Schleiflänge

- 1.800 mm

- 1.500 mm

- Einspannlänge

- 2000 mm

- Spitzenhöhe

- 170 mm

- Werkstückgewicht

- 200 kg

- Schleifscheibendurchmesser (max.)

- 500/700 mm

- Umlaufdurchmesser

- 280/320 mm

- BxTxH mm (ohne Peripherie)

- 4900 x 3750 x 2450

- Gesamtgewicht

- 24.000 kg

- 28.000 kg

Lieferbare Schleifspindelstockvarianten JUCRANK 6L

-

/10

/10 -

/13

/13 -

/20

/20 -

/50

/50 -

/50S

/50S -

/60

/60

Technische Daten: JUCRANK 6XL

- Anzahl Schleifspindelstöcke

- 1

- 2

- Schleiflänge

- 2.800 mm

- 2.500 mm

- Einspannlänge

- 3.000 mm

- Spitzenhöhe

- 170 mm

- Werkstückgewicht

- 300 kg

- Schleifscheibendurchmesser (max.)

- 500/700 mm

- Umlaufdurchmesser

- 280/320 mm

- BxTxH mm (ohne Peripherie)

- 6400 x 3750 x 2450

- Gesamtgewicht

- 28.000 kg

- 32.000 kg

Lieferbare Schleifspindelstockvarianten JUCRANK 6XL

-

/10

/10 -

/13

/13 -

/20

/20 -

/50

/50 -

/50S

/50S -

/60

/60

Technische Daten: JUCRANK 8S

- Anzahl Schleifspindelstöcke

- 1

- 2

- Schleiflänge

- 3.000 mm

- 2.800 mm

- Einspannlänge

- 3.000 mm

- Spitzenhöhe

- 530 mm

- Werkstückgewicht

- 1.000 kg

- Schleifscheibendurchmesser (max.)

- 1.000 mm

- Umlaufdurchmesser

- 470 mm

- BxTxH mm (ohne Peripherie)

- 7600 x 4200 x 3400

- Gesamtgewicht

- 69.000 kg

- 76.000 kg

Lieferbare Schleifspindelstockvarianten JUCRANK 8S

-

/10

/10

Technische Daten: JUCRANK 8L

- Anzahl Schleifspindelstöcke

- 1

- 2

- Schleiflänge

- 4.000 mm

- 3.800 mm

- Einspannlänge

- 4.000 mm

- Spitzenhöhe

- 530 mm

- Werkstückgewicht

- 1.000 kg

- Schleifscheibendurchmesser (max.)

- 1.000 mm

- Umlaufdurchmesser

- 470 mm

- BxTxH mm (ohne Peripherie)

- 8600 x 4200 x 3400

- Gesamtgewicht

- 73.000 kg

- 80.000 kg

Lieferbare Schleifspindelstockvarianten JUCRANK 8L

-

/10

/10

Technische Daten: JUCRANK 8XL

- Anzahl Schleifspindelstöcke

- 1

- 2

- Schleiflänge

- 4.800 mm

- 4.600 mm

- Einspannlänge

- 4.800 mm

- Spitzenhöhe

- 530 mm

- Werkstückgewicht

- 1.000 kg

- Schleifscheibendurchmesser (max.)

- 1.000 mm

- Umlaufdurchmesser

- 470 mm

- BxTxH mm (ohne Peripherie)

- 9600 x 4200 x 3400

- Gesamtgewicht

- 77.000 kg

- 84.000 kg

Lieferbare Schleifspindelstockvarianten JUCRANK 8XL

-

/10

/10

Ausstattung und Optionen

- LEARNING FUNCTION

-

Die Steuerung verfügt über eine automatische Kompensation von Rundheitsabweichungen und Störgrößen wie Temperatureinfluss, Schleifaufmaß-Schwankung oder Materialveränderung. Kleinste Abweichungen zwischen Soll- und Ist-Position der Schleifscheibe werden automatisch korrigiert.

- LÄNGS- UND RADIALPOSITIONIERUNG

-

Um die genaue Breite und Winkellage der Haupt- und Hublager zu erzeugen, muss die Position beim Einspannen der Kurbelwelle präzise bestimmt werden. Deshalb misst ein Schaltmesskopf die Radialposition der Hublager und die Längsposition der Haupt- und Hublager. Die Messwerte werden von der Steuerung automatisch in den Schleifprozess integriert.

- STEUERUNG

-

Das Erwin Junker Operator Panel wurde speziell für die Steuerung von Schleifmaschinen entwickelt. Alle Maschinenkomponenten werden über das Bedienpanel gesteuert – unabhängig von der Baureihe und der eingesetzten Steuerung. Der identische Aufbau, die intuitive Menüführung und die Visualisierung der Werkstückgeometrie gestalten die Bedienung äußerst benutzerfreundlich und flexibel. Das Programmieren erfolgt direkt über das Bedienpanel oder über ein externes Programmtool.

- C-ACHSE MIT DIRKETANTRIEB

-

Für den direkten Antrieb der C-Achse kommen Torque-Motoren zum Einsatz. Dadurch besticht die C-Achse durch gute Laufruhe, hohe Momentensteifigkeit und außerordentliche Dynamik. Torsionslabile Kurbelwellen werden mit zwei C-Achsen angetrieben.

- Antrieb und Führung der Achsen

-

Die X-Achsen mit vorgespannten Rollenumlaufführungen positionieren den Schleif- sowie Regelspindelstock hochgenau. Der Antrieb erfolgt über eine exakte, eigensteife Kugelumlaufspindel mit stufenlosem Servo-Antrieb und Glasmaßstab.

Die B-Achse der Schleifspindelstöcke wird mit einem spielfreien Getriebe angetrieben. Jede Winkelposition ist programmierbar; das Wegmesssystem hat eine Auflösung von sensationellen 0,00001 Grad. Für extreme Laufruhe sorgen die direkt angetriebenen Schleifspindeln – Marke Eigenbau – mit Körperschallsensor und dynamischem Wuchtsystem in ein oder zwei Ebenen.

- Einspannvorrichtung

-

Durch das patentierte 3-Punkt-Aufnahmesystem lassen sich Werkzeuge und Spannmittel in Rekordzeit auf Schleifspindel, Werkstückspindel und Reitstockpinole montieren und zentrieren. Das Verstellen des Reitstocks und gegebenenfalls des Werkstückspindelstocks erfolgt je nach Wahl über ein Kettenrad, einen Hydraulikzylinder oder eine CNC-Achse mit Zahnstangenantrieb. Luftabhebung erleichtert die Positionsverstellung. Außerdem sind je nach Werkstück die unterschiedlichsten Spannsysteme erhältlich.

- MASCHINENBETT

-

Das Maschinenbett aus Mineralguss besticht durch sein Dämpfungsverhalten und seine Verwindungssteifigkeit. Durch die Temperaturstabilität lassen sich Schwankungen in der Umgebungstemperatur mühelos ausgleichen. Somit ist über den ganzen Tag eine hohe Maßhaltigkeit gewährleistet.

- SCHLEIFMITTEL

-

Je nach Anwendung kommt als Schleifmittel CBN oder Diamant zum Einsatz. Die Grundkörper der Schleifscheiben bestehen aus Stahl oder Carbon. In Verbindung mit CBN kann ein Carbon-Grundkörper sinnvoll sein: Er ist leicht, hat schwingungsdämpfende Eigenschaften und bleibt auch bei Hochgeschwindigkeit formstabil.

- ABRICHTEINHEIT

-

Das Abrichten der Schleifscheibe erfolgt CNC-gesteuert. Eingesetzt werden kann ein angetriebenes Diamant-Abrichtrad oder eine werkstückabhängige Diamantprofilrolle. Das Abrichten geschieht manuell oder über ein automatisches Abrichtprogramm mit Schleifscheibenkompensation.

- LADESYSTEME

-

JUNKER bietet für alle Baureihen, je nach Kunden- und Werkstückanforderung, sowohl interne als auch externe Ladesysteme an. Die Ladesysteme sind kombinierbar mit unterschiedlichen Zu- und Abführsystemen wie Transportbändern oder kundenspezifisch angepassten Systemen.

- MESSSYSTEME

-

Auch die Messsysteme werden individuell auf die Werkstücke und Kundenvorgaben angepasst. Bei den Messverfahren werden die aufgenommenen Messwerte ausgewertet und entsprechend der vorbereiteten Messstrategie zur Maßkorrektur verwendet. Ein Schleifscheibenvermessungssystem zur Ermittlung von Durchmesser, Axialposition und Breite der Schleifscheibe komplettiert die Angebotsvielfalt.

- LÜNETTEN

-

Als Option sichern selbstzentrierende Dreipunkt-Lünetten eine stabile Abstützung. Nachlaufende, hydraulische Backen garantieren ein ausgeglichenes Kräfteverhältnis aller drei Anlagepunkte und somit einen wiederholgenauen Schleifprozess.

- INPROZESS-MESSSYSTEM

-

Ein einschwenkbarer Messtaster misst die Durchmesser der Haupt- und Hublager im Prozess. Die Steuerung protokolliert die Messwerte, berechnet die Korrekturdaten und erzeugt die exakte Form. Nach dem Schleifen kann die Schleifmaschine – je nach Anforderung – die gesamte Geometrie der Kurbelwelle vermessen: von der Lagerbreite über die Hubhöhe bis hin zur Konizität jedes Elements.

- BRANDSCHUTZ UND LTA LUFTFILTER

-

Bei einer Verpuffung wird das Maschineninnere automatisch hermetisch abgedichtet, sodass ein Brand vor seiner Entstehung erstickt wird. Auf Wunsch können zusätzlich Löschanlagen (CO²- oder Wasservernebelungsanlagen) und Abluftreinigungsanlagen eingebaut werden. Kompetenter Partner für Brandschutz und Filtrationslösungen ist die LTA Lufttechnik GmbH, die auch zur JUNKER Gruppe gehört und Filteranlagen für die industrielle Luftreinigung erforscht, entwickelt und produziert.

Werkstücke

- Kurbelwelle